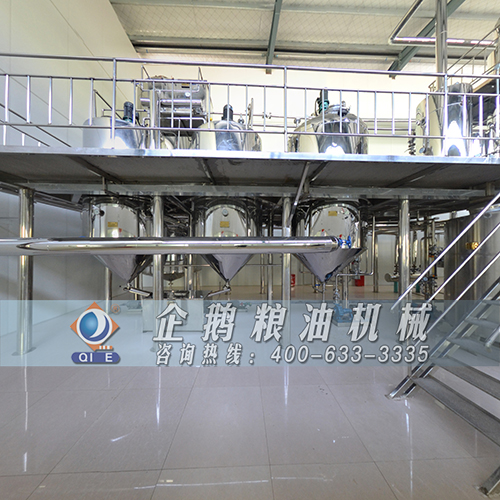

米糠油的生產(chǎn)流程

米糠油的生產(chǎn)流程主要包括預處理、壓榨(或膨化)、浸出和精煉等步驟。以下是詳細的流程介紹:

一、預處理

篩選和清理:將米糠中含有的砂石、碎米、草繩、植物秸稈等雜物清理出來,避免損壞或堵塞后續(xù)設備,影響出油率。同時,還需要對米糠進行提前預熱,調節(jié)米糠的水分及溫度,達到出油的適宜狀態(tài)。

調質:部分廠家會將篩選后的米糠放入調質系統(tǒng),并用少量蒸汽使其軟化,以提高壓榨的出油率。

二、壓榨(或膨化)

壓榨:將預處理后的米糠采用冷榨的方式進入液壓壓榨機,壓榨出大部分糠油,得到的米糠毛油進入物理精煉車間進行精煉提純。壓榨法具有適應性強、工藝過程簡單、設備和技術要求低、維修方便、生產(chǎn)成本低和安全等特點,但出油率相對較低,一般在8%~10%之間。

膨化(可選):為了提高浸出效率,部分廠家會選擇將預處理后的米糠送入膨化機進行膨化處理。膨化是向膨化機內噴入高壓蒸汽和高溫水來提高膨化機內的溫度和濕度,將粉末狀的米糠經(jīng)過高壓、摩擦、膨爆等改變米糠的形態(tài),聚合成多孔、透氣性好的柱狀結構。膨化后的米糠細胞組織被破壞,內部孔隙更大,有利于浸出。

三、浸出

溶劑浸出:將壓榨(或膨化)后的餅粕放入油浸出器,并添加有機溶劑(如己烷等),使餅粕中的油脂溶解在溶劑內形成混合油。通過篩網(wǎng)將固體粕末截留,得到較為潔凈的混合油。

混合油蒸發(fā)和汽提:采用盤管蒸汽加熱使溶劑大部分汽化蒸出,從而提高混合油中的油脂濃度。再通過汽提將混合油中含有的少量溶劑油去除,進一步凈化米糠油。

濕粕脫溶:浸出器過濾分離的濕粕中含有少量溶劑,通過通入水蒸氣進行脫溶,以去除其中的溶劑。

四、精煉

浸出法生產(chǎn)的米糠油中會含有各種雜質,如餅粕粉末、植物纖維、磷脂、游離脂肪酸、色素、水分、溶劑等。這些雜質可能導致油脂酸敗,有些還可能含有對人體有害的元素和重金屬。因此,浸出油必須要經(jīng)過精煉設備精煉去除油脂中的雜質、溶劑和有害元素。精煉過程主要包括以下步驟:

沉淀過濾:采用自然沉降法將毛油中含有的不溶性雜質顆粒進行分離。

水化脫膠:向米糠毛油中加入少量水,使其中的水溶性雜質凝聚沉淀而與油脂分離。

脫水:采用連續(xù)式填料脫水器將水化脫膠后的油進行脫水。

吸附脫色:油脂經(jīng)貯槽轉入脫色罐,與吸附劑(如白土)在攪拌下充分接觸,經(jīng)冷卻后由油泵泵入壓濾機分離吸附劑,過濾后的脫色油匯入貯槽。

脫酸脫臭:脫色油經(jīng)油-油換熱器,后經(jīng)加熱器加熱至約250℃,進入脫酸塔,油在填料表面從頂部在重力作用下向下流動,與從底部噴入的飽和蒸汽充分接觸達到汽提脫酸的目的。同時,通過高溫和蒸汽的作用,進一步去除油脂中的異味和有害物質。

脫蠟:將脫臭過后的油先泵入一冷凝結晶罐內冷卻結晶,然后將冷卻好的油泵進行壓濾,精煉米糠油流出后倒入油品貯罐,糠蠟則流于濾布上,從而達到油蠟分離的目的。

通過以上步驟,可以得到高質量的成品米糠油。在生產(chǎn)過程中,安全和環(huán)保問題也應得到充分的重視和保障。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-56699236。