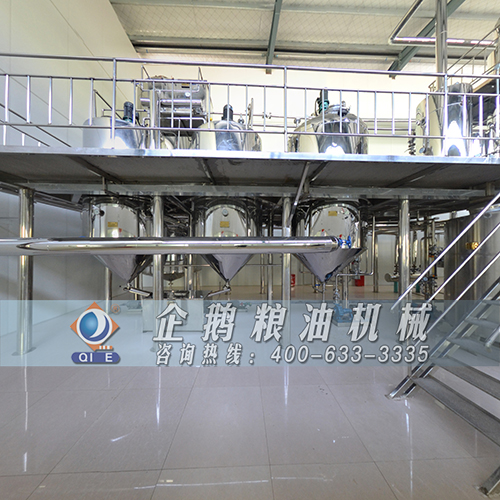

精煉油設(shè)備的制造工藝與材料選擇

一、核心制造工藝

精煉油設(shè)備的制造需結(jié)合油脂精煉的物理化學(xué)特性,通過模塊化設(shè)計(jì)、精密加工與自動(dòng)化控制技術(shù)實(shí)現(xiàn)高效生產(chǎn)。其核心工藝包括:

模塊化設(shè)計(jì)與集成

根據(jù)精煉流程(脫膠→脫酸→脫色→脫臭→脫蠟)將設(shè)備劃分為獨(dú)立模塊,如脫膠罐、堿煉鍋、脫色塔等,各模塊通過法蘭或快速接頭連接,便于安裝、維護(hù)和升級(jí)。

精密加工與密封技術(shù)

關(guān)鍵部件(如脫臭塔、換熱器)需采用數(shù)控機(jī)床加工,確保尺寸精度≤0.05mm,減少介質(zhì)泄漏風(fēng)險(xiǎn)。

密封結(jié)構(gòu)采用雙端面機(jī)械密封或磁力密封,配合耐高溫氟橡膠O型圈,可承受265℃高溫和5kPa真空度,避免蒸汽或油脂泄漏。

熱交換與節(jié)能設(shè)計(jì)

脫臭工序采用板式換熱器或螺旋繞管式換熱器,通過逆流換熱將蒸汽消耗降低至300kg/噸油(傳統(tǒng)設(shè)備約420kg/噸油)。

脫色工序的捕沫器設(shè)計(jì)為多層波紋板結(jié)構(gòu),可回收95%以上的白土粉塵,減少原料浪費(fèi)。

自動(dòng)化控制技術(shù)

集成溫度、壓力、流量傳感器與PID控制系統(tǒng),實(shí)現(xiàn)關(guān)鍵參數(shù)的實(shí)時(shí)監(jiān)測(cè)與自動(dòng)調(diào)節(jié)。例如,脫酸工序通過在線酸值檢測(cè)儀反饋數(shù)據(jù),自動(dòng)調(diào)整堿液流量,確保中和反應(yīng)完全。

部分高端設(shè)備配備故障診斷系統(tǒng),可提前預(yù)警設(shè)備異常(如軸承溫度過高、真空度波動(dòng)),降低停機(jī)風(fēng)險(xiǎn)。

二、材料選擇與性能要求

材料選擇直接影響設(shè)備壽命、耐腐蝕性和食品安全,需根據(jù)介質(zhì)特性、溫度壓力條件進(jìn)行針對(duì)性選型:

接觸油脂部件

不銹鋼304/316L:適用于脫膠、脫酸、脫色等工序,耐氯離子腐蝕(如鹽水脫膠工藝),使用壽命達(dá)15年以上。

食品級(jí)鈦材:用于脫臭塔內(nèi)件,可耐受265℃高溫和酸性氣體(如FFA蒸餾產(chǎn)物),避免金屬離子污染油脂。

哈氏合金C-276:針對(duì)高酸價(jià)油料(如米糠油)的精煉,在120℃、pH=2的強(qiáng)腐蝕環(huán)境下仍能保持穩(wěn)定。

結(jié)構(gòu)支撐部件

碳鋼Q345B:用于設(shè)備外殼、支架等非接觸部位,通過噴砂處理(Sa2.5級(jí))和環(huán)氧富鋅底漆(干膜厚度≥80μm)防腐,成本較不銹鋼降低40%。

玻璃鋼(FRP):用于脫臭塔的保溫層,導(dǎo)熱系數(shù)僅0.035W/(m·K),可減少熱量損失20%。

密封與襯里材料

聚四氟乙烯(PTFE):作為脫膠罐攪拌槳的襯里材料,可耐受80℃熱水和堿性環(huán)境(pH=12),摩擦系數(shù)低至0.04,減少能耗。

橡膠襯里:采用丁基橡膠(IIR)襯里堿煉鍋,可隔離氫氧化鈉溶液與碳鋼基體,耐化學(xué)腐蝕性優(yōu)于天然橡膠3倍。

特殊工況材料

低溫鋼09MnNiDR:用于脫蠟工序的冷卻盤管,在-15℃環(huán)境下仍保持韌性,避免冷脆斷裂。

蒙乃爾合金400:針對(duì)動(dòng)物油精煉中含硫雜質(zhì)(如H?S)的工況,耐均勻腐蝕速率≤0.025mm/年。

三、工藝與材料協(xié)同優(yōu)化案例

全連續(xù)式大豆油精煉線

工藝創(chuàng)新:采用“間接式內(nèi)外加熱法”,通過螺旋繞管式換熱器實(shí)現(xiàn)蒸汽與油脂的逆流換熱,熱效率提高40%。

材料升級(jí):脫臭塔內(nèi)壁噴涂碳化硅(SiC)涂層(厚度0.5mm),硬度達(dá)HV2500,可抵抗白土顆粒的磨損,延長設(shè)備壽命至10年。

動(dòng)物油精煉設(shè)備

工藝改進(jìn):在脫酸工序后增加“冬化過濾”模塊,通過低溫結(jié)晶(5℃)和板框過濾機(jī)分離飽和脂肪酸,提高成品油透明度。

材料選擇:加熱盤管采用310S不銹鋼(含25%Cr、20%Ni),在280℃高溫下仍保持抗氧化性,避免傳統(tǒng)碳鋼盤管易結(jié)垢的問題。

小型間歇式精煉設(shè)備

工藝簡(jiǎn)化:合并脫膠與脫酸工序,通過“酸化-水化-離心”一體化設(shè)計(jì),縮短單批次處理時(shí)間至4小時(shí)。

材料降本:設(shè)備主體采用碳鋼+玻璃鋼復(fù)合結(jié)構(gòu),內(nèi)層玻璃鋼厚度3mm,外層碳鋼厚度5mm,成本較全不銹鋼設(shè)備降低60%。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。