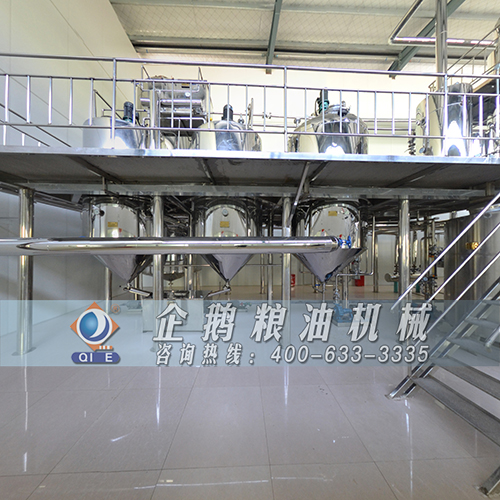

精煉油設備的工作原理與結構

精煉油設備的工作原理與結構解析

一、工作原理:物理與化學協同作用

精煉油設備通過物理和化學方法去除油脂中的雜質和有害物質,提升油脂品質。其核心原理如下:

脫膠(水化脫膠)

原理:利用磷脂、膠質等雜質在無水時溶于油,加水后形成水合物沉淀的特性,通過熱水沖洗油脂并攪拌靜置,使膠體雜質析出。

作用:去除磷脂、蛋白質等膠體雜質,防止后續加工中油脂乳化或色澤加深。

脫酸(堿煉或物理脫酸)

堿煉法:加入氫氧化鈉或碳酸鈉,使游離脂肪酸與堿發生中和反應生成皂腳,再通過離心分離去除皂腳和雜質。

物理脫酸法:利用高溫蒸汽直接汽提游離脂肪酸,無需化學試劑,減少污染和煉耗。

作用:降低酸價,延長油脂保存壽命。

脫色(吸附脫色)

原理:通過活性炭、硅藻土等吸附劑去除油脂中的色素、殘留磷脂和氧化物。

作用:改善油脂色澤,提升透明度。

脫臭(蒸汽蒸餾脫臭)

原理:在高溫(240-260℃)和高真空條件下,利用水蒸汽蒸餾去除油脂中的異味物質(如醛、酮類)。

作用:消除油脂異味,提升風味穩定性。

脫蠟(冬化脫蠟)

原理:通過低溫結晶使蠟質析出,再過濾分離。

作用:提高油脂透明性,適用于高蠟含量油脂(如玉米油、米糠油)。

二、設備結構:模塊化設計與核心組件

精煉油設備由多個功能模塊組成,支持間歇、半連續或連續式生產,核心組件包括:

預處理系統

清洗設備:去除原料表面雜質。

破碎/蒸煮設備:破壞油料細胞結構,提高出油率(如螺旋榨油機的錐形篩桶和螺旋軸)。

蒸脫機:用于粕的蒸脫,回收水化脫膠后的水相。

榨油系統

螺旋榨油機:

結構:由錐形篩桶、螺旋軸、動力裝置組成。

工作原理:螺旋軸旋轉推動油料向榨膛內推進,高壓下料胚與榨螺、榨膛摩擦產生熱量,促使蛋白質變性、膠體破壞,油脂從排縫流出。

特點:出油率高、渣餅薄、連續作業能力強。

精煉系統

脫膠罐:

結構:帶攪拌裝置的密閉容器,配備熱水進口和排渣口。

作用:完成水化脫膠,析出膠體雜質。

脫酸罐(堿煉鍋):

結構:不銹鋼材質,配備攪拌器和溫度控制系統。

作用:進行堿煉反應,分離皂腳。

脫色塔/脫色鍋:

結構:塔式或鍋式,內部填充活性炭或硅藻土吸附層。

作用:吸附去除色素和雜質。

脫臭塔:

結構:多層塔盤設計,配備蒸汽噴射裝置和真空系統。

作用:在高溫真空下蒸餾脫除異味物質。

脫蠟設備:

結構:結晶罐和過濾機組合。

作用:低溫結晶分離蠟質。

輔助系統

過濾設備:板框過濾機、葉片過濾機等,用于去除機械雜質。

換熱設備:導熱油爐、蒸汽發生器,提供熱能。

真空系統:維持脫臭塔內真空環境。

自動化控制系統:PLC控制,實現溫度、壓力、流量等參數精準調控。

三、技術特點與優勢

材質與工藝

核心組件采用304不銹鋼,耐腐蝕、易清潔,符合食品安全標準。

模塊化設計支持靈活組合,適應不同規模油廠需求。

效率與環保

物理精煉法(如蒸汽脫酸)減少化學試劑使用,降低污染和煉耗。

集成微波調質、離心分離等技術,提升出油率并保留營養成分。

智能化控制

通過傳感器和PLC系統實時監控工藝參數,確保生產穩定性。

支持遠程操作和故障診斷,降低人工干預。

四、應用場景

精煉油設備廣泛應用于菜籽、大豆、玉米、動物脂肪等十余種油料的加工,生產符合國家食品安全標準的一級食用油,滿足食品、化妝品、制藥等行業對高品質油脂的需求。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。